Сегодня хорошо развита технология 3D печати, разнообразие материалов позволяет печатать практически любые детали. Печатают пластиком, металлом, бетоном и т. д. Способов печати тоже есть великое множество.

Нас, для наших проектов, интересует печать пластиком и похожими материалами типа полиуретана. Но 3D печать мало подходит для производства серийных изделий – для этого нужно запастись десятками 3D принтеров, кроме этого, сложно добиться гладкой поверхности изделий без дополнительной обработки.

Для решения проблем 3D печати мы использовали литье в силикон

Литье в силикон – это процесс получения копии объекта из пластика, смолы, керамики, полиуретана или другого материала. В промышленных масштабах в силикон отливается декоративные облицовочные материалы в строительной индустрии.

Сам по себе процесс литья в силикон довольно прост, если выполнять несложные правила. О некоторых из них я вам сейчас расскажу. Рассказ мой будет базироваться на опыте лаборатории Electromicrolab.

Итак:

Чтобы получить силиконовую форму замешиваются два компонента и получается единый компаунд. В течении жидкой фазы компаунда он должен быть залит в заранее подготовленный опалубок.

В силиконовые формы можно отливать:

• Пластик

• Полиуретан

• Силикон

• Смола эпоксидная

• Керамика

• Гипс

Способы создания форм

Существует несколько способов создания силиконовых форм (отливок).

Сплошная заливка

Модель помещается в специальный герметичный опалубок. Опалубок может быть изготовлен из различных материалов. В своей практике у нас были опалубки из стеклянных или пластиковых ёмкостей и деревянные опалубки. Герметизацию можно проводить пластилином или горячим клеем. Это зависит в первую очередь от самого силикона - его химического состава, текучести и прочих характеристик. Хорошо подходит для простых двухмерных моделей, рельефов, сувенирной продукции. Такую форму можно использовать многократно. Время изготовления формы около суток.

Разрезная форма

От предыдущего варианта отличается только тем, что для облегчения изъятия детали форма разрезается на части. Такой метод подходит для изготовления сложных изделий. Разрезанную форму потом можно скреплять между собой канцелярской резинкой, жгутом, или шпагатом. Форма изготавливается около суток.

Двусоставная

Изготовить такую форму сложнее, чем предыдущие. Суть изготовления такой формы заключается в помещении копируемого изделия на глиняную или пластилиновую основу, которая делит силиконовую форму пополам.

На основе размещаются специальные замки, которые будут обеспечивать точное совмещение двух форм и отсутствие смещений. Вокруг основы собирается герметичная опалубка, и в неё заливается первая половина формы. Затем переворачивается форма после отверждения силикона глина или пластилин удаляются, силикон покрывается разделительным составом, и заливается вторая половина формы. Обычно такая форма изготавливается двое суток.

«Внамазку»

Этим способом создаются формы, когда силикон точно повторяет контуры объекта и имеет толщину от 3 мм до нескольких сантиметров. Например, лицевые маски. Для создания формы «внамазку» необходим достаточно вязкий силикон, который не стекает с модели. Можно использовать как специально предназначенные для этого силиконы, называемые тиксотропными, так и обычные, но модифицированные с помощью загустителей.

Силикон наносится кисточкой или шпателем в несколько слоёв, в которых чередуется вязкость и скорость отвердевания, чтобы форма была максимально детализированной и прочной. После засыхания силикона создается жесткая внешняя оболочка, которая будет держать форму. Мы использовали гипсово-марлевые конструкции. Способ изготовления такой конструкции очень похож на создание масок из папье-маше. Марля (бинт) замачивается в гипсовом растворе и накладывается несколькими слоями поверх силикона. Через сутки форма готова. Общее время изготовления такой формы двое суток.

На что стоит обратить внимание при изготовлении формы

Выбор силикона

Выбор правильного силикона это 80% качества отливаемых деталей. Поэтому выбирать силикон нужно тщательно. В Москве есть большое количество магазинов, которые продают материалы для литья. Но экспертностью обладают единицы.

Если хотите стать экспертом в этом вопросе, то наш вам совет – найдите мастера по этому вопросу и начинайте учиться у него. Это самый надежный способ. Есть более медленный способ - это самому экспериментировать и набираться опыта. Такой способ может оказаться затратным и займет больше времени.

Мы пошли именно по этому способу, так как мы лаборатория и у нас были средства и время. Мы приобрели определенную экспертность, но мы не претендуем на какие-либо звания.

В своей работе мы используем в основном силикон на платине от Smooth-On производства США. Такой силикон долговечней и пластичнее, чем на олове.

К силиконам, предназначенным для снятия форм, относятся такие серии, как: E-Series, MoldStarSeries, EquinoxSeries, ReboundSeries и тп.

Основные параметры силикона при выборе:

• мягкость

• время, когда силикон сохраняет текучесть

• время застывания

• вязкость

В своих работах мы чаще всего использовали Smooth-OnMoldStar с временем жизни до 10 минут. Время жизни можно регулировать соотношением при замешивании компонентов.

Дегазация

При замешивании компаунда силикон взаимодействует с воздухом и в нем появляются пузырьки. Эти пузырьки приводят к однородностям в будущей форме. Чтобы избавиться от них существует процесс дегазации. Простой способ дегазации – вибрации. Подходит только для простых маленьких форм с увеличенным сроком жизни силикона – больше 6 минут. В остальных случаях мы использовали вакуумные аппараты. Есть бытовые, например, для вакуумизации домашних заготовок. Емкость у такого вакуумизатора 1-1,5 литра. Есть промышленные вакуумные аппараты с емкостью от 10 литров.

Количество отливок

Этот параметр напрямую зависит от способов отливки, рассмотренных выше. Силикон на платине позволяет сделать в среднем в 2 раза больше отливок чем на олове. Наличие застывших пузырьков внутри формы приводит к постепенному его разрушению и снижению количества отливок. Цифры, которые вы увидите на емкости с силиконом или в официальной документации производителя не совсем соответствуют реальности, так как они написаны для идеальных условий. Достичь идеала по многим причинам сложно, поэтому эту цифру смело можно делить на 2. После этого качество отливаемого изделия начинает ухудшаться, так как начинает разрушаться силикон и появляются трещины.

Разделительный состав

Всегда используйте разделитель. Лучше в виде спрея в баллончике, это позволяет наносить его равномерно. Основной его компонент – воск и это лучший вид разделителя.

Кроме воскового разделителя мы пробовали использовать силиконовую смазку. Но не рекомендуем другим, так как в сложных фигурах он начинает скатываться и собираться в нижней части формы. Из-за этого появляются дефекты в отлитом изделии. К тому же он наносится неравномерно.

Какие либо другие виды масел как пищевых, так и технических мы тоже не рекомендуем, так как они взаимодействуют с силиконом и постепенно его разрушают.

Ингибирующие материалы

Чтобы избежать преждевременного разрушения силиконовой формы, стоит обратить внимание на вещества, которые вступают в химическое взаимодействие с силиконом. В первую очередь это пластилин. Используйте пластилин без содержания серы, обычно таким свойством обладает скульптурный пластилин.

Как оказалось, латексные перчатки так же оказывают неблагоприятное воздействие на силикон. Рекомендуется исключить их из спецодежды и заменить на виниловые.

С большой осторожностью нужно использовать деревянные палочки для перемешивания смеси. Некоторые виды силикона не переносят контакта с деревом. Чтобы подстраховаться от неприятных неожиданностей, желательно перемешивать силикон металлическими мешалками.

Представляют опасность только что отвердевшие полиэфиры, эпоксидные и полиуретановые каучуки. Прежде чем использовать в работе какой-либо новый материал, надо протестировать его, залив небольшой порцией силикона. Если смесь полностью застынет за обычное, отведенное для полной полимеризации время, а поверхность силикона не будет липкой - можно считать, что новый материал успешно прошел экзамен и его можно использовать в дальнейшей работе.

Условия окружающей среды

Помещение для литья нужно отапливать, температура в нем не должна опускаться ниже 22-23 градусов. Необходимый температурный режим один из важнейших факторов - при температуре ниже 18 градусов силикон может просто не застыть, а более высокая температура воздуха сокращает время жизни готовой силиконовой смеси.

А вот хранить силикон в тепле нельзя. Материал имеет ограниченный срок годности, сокращающийся от повышения температуры. При повышенной температуре на поверхности выделяется маслянистая жидкость - силикон «потеет». Хранить его следует в сухом помещении и в темноте при температуре 18-20 градусов. Вскрытая банка силикона хранится 1 год. Но есть редкие долгожители - 2 года.

Упрощайте модели

В своей работе мы стараемся избегать сложных способов изготовления форм, таких, как двусоставные. Вместо этого мы упрощаем изделие, пробуем сложную деталь сделать сборной. Это нам помогало уже не раз. Мы снижаем время изготовления и делаем изделие ремонтопригодным. Не всегда это удается, но мы стараемся следовать правилу упрощения.

Изготовление пластиковых деталей

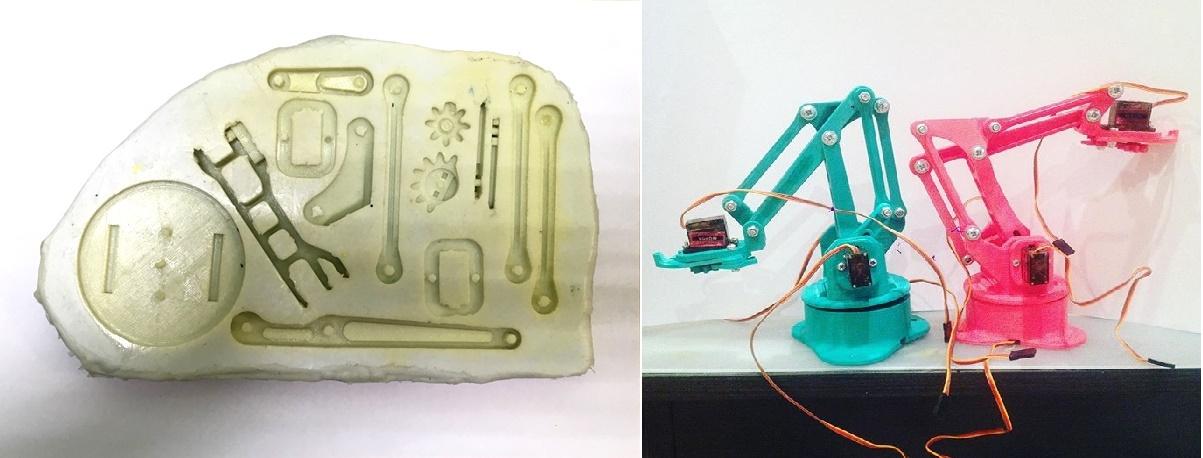

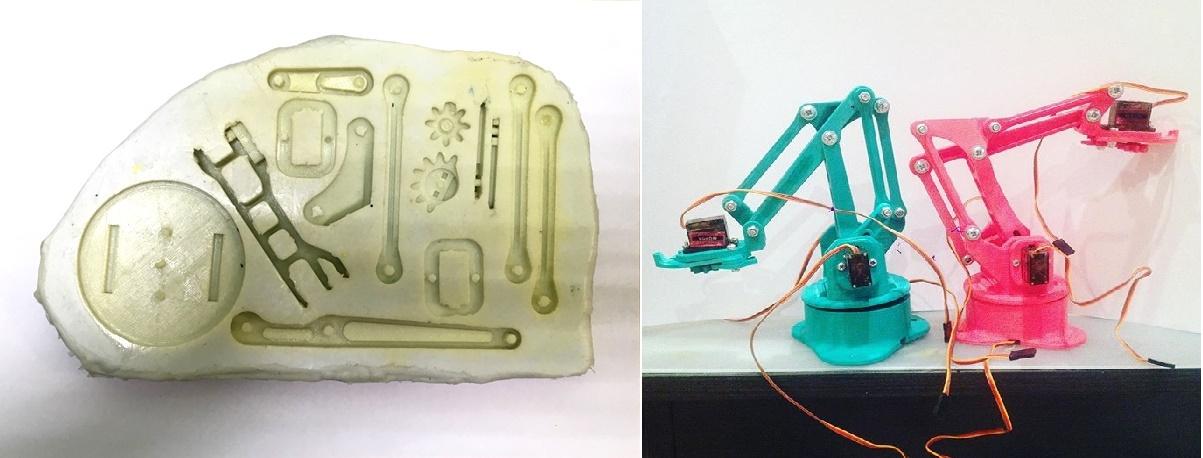

Подготовка мастер формы

Перед тем, как изготавливать форму для литья, необходимо подготовить мастер модель, с которой будет сниматься слепок. В случае изготовления копии какого-либо изделия, вопрос решается самим копируемым изделием, но чаще бывают случаи, когда необходимо отлить вновь разработанное изделие. В таких случаях на помощь приходит 3D печать. Отпечатанная модель шлифуется, шпаклюется и красится при необходимости для достижения нужных параметров будущих изделий. Полученный образец становится той самой мастер моделью.

Процесс литья

Теперь перейдем к самому процессу литья пластика в силикон. Для каждого случая требуется выбирать свою марку двухкомпонентного пластика. Начинали мы свои опыты по литью с пластика Smooth-Cast 300. Смешивали 2 компонента 1:1.

Сфера применения полимеров серии Smooth-Cast 300 включает в себя изготовление и репродукцию маленьких или среднего размера скульптур, имитаций изделий из бронзы и др. металлов, изготовление прототипов моделей для различных отраслей промышленности, декоративной бижутерии и пр.

Условия работы с этим пластиком: хорошо проветриваемое помещение, Он боится влажности, поэтому не оставляйте бутылки компонентов открытыми. Время жизни у такого пластика 3 минуты. Отвердевание за 10 минут. Во время отвердевания компаунд нагревается до температуры около 50 градусов по Цельсию. Заливать пластик в форму надо ровной струей, чтобы избежать образования пузырьков.

Для удаления образовавшихся пузырьков можно использовать те же методы, что и для силикона: вибрация и дегазация вакуумным аппаратом. Но нужно не забывать о времени жизни пластика. Для достижения наилучших физико-механических свойств и повышенной термостойкости получаемого изделия, отливку необходимо подвергнуть тепловому воздействию при температуре 65°C.

Так как чаще всего пластики имеют белый, молочный или полупрозрачный цвет, то для получения других цветов применяются красящие пигменты. Нам понравились пигменты компании Палиж (Palizh).

Постепенно мы испробовали несколько видов пластика и остановились на пластике Axson F 180, так как при заливке им пузырей практически не образуется, то есть дегазация не требуется. Для текущих работ он нас устраивает по всем физико-химическим параметрам.

Универсального пластика для всех задач не существует. Так как фасовка пластика начинается с 1 кг, то можно купить несколько видов и проделать эксперименты с каждым. После этого можно определить нужный вариант.

Составные изделия

Некоторые изделия требуют использования нескольких цветов. Мы разработали простую методику поэтапного литья. Сначала заливается модель основного цвета. После отвердевания изделия мы заливаем дополнительные сегменты другим цветом пластика. Излишки пластика после отвердевания удаляются шлифовкой. В результате получаются осень интересные изделия.

Для такого литья требуется делать соответствующие мастер модели. Сложности никакой нет, только немного воображения.

Экономические аспекты

Литье привлекает не только скоростью изготовления серийных изделий, но и себестоимостью готового изделия. Из нашего опыта цена отличается в 2 и более раз, то есть литье дешевле.

Литье пластика мы применяли во многих проектах, например:

Выставочный стенд для МГСУ